Инструкция по первому запуску станка (№2)

Данная инструкция написана для станков больших размеров на реечной передаче, выполненых из конструкционного профиля или на сварной станине.

Инструкция справедлива для следующих станков и их модификаций:

| Моделист — 120210AL | cnc-1325st |

| Моделист — 120250AL |

cnc-1530st |

| Моделист — 120300AL |

cnc-2030st |

| Моделист — 130250AL | cnc-2035st |

| Моделист — 150250AL | cnc-2040st |

| Моделист — 150300AL |

Инструкцию по первому запуску станков малого размера на передаче ШВП (с фанерной рамой, алюминиевые настольные и др) можно прочесть по ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/pervyj-zapusk-stanka-s-chpu-poshagovaya-instruktsiya.

Станок поставляет в полностью собранном и готовом к работе состоянии (за исключением индивидуальных случаев оговоренных заранее). Для запуска станка в работу необходимо выполнить следующую последовательность операций:

1) Распаковка и установка станка на рабочем месте

2) Установка Шкафа (блока) управляющей электроники

3) Подключение шкафа управления к компьютеру или DSP пульту. Подключение управляющей электроники к сети.

4) Сборка и установка системы охлаждения

5) Настройка программного обеспечения

6) Запуск тестовой УП

Дополнительных специфичных и сложных пусконаладочных работ производить не требуется.

Распаковка и установка станка.

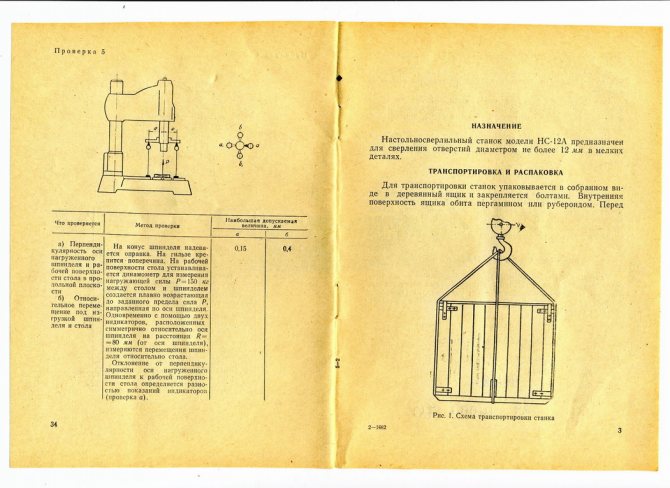

1) Распакуйте станок, проверьте станок на предмет отсутствия повреждений при транспортировке.

2) Проверьте комплектность, согласно заказа.

3) Установите станок на рабочее место, проверьте уровень станка. Установку предпочтительно производить при помощи специального подъемного и транспортировочного оборудования.

4) Выставьте уровень станка. При этом отклонение от уровня не должно превышать 0.04/1000 мм.

Во время запуска и работы станка температура окружающей среды должна поддерживаться в диапазоне 5-35°C.

Установка Шкафа (блока) управляющей электроники.

Шкаф управления станком поставляется полностью подключенным и настроенным для работы. Шкаф с органами управления имеет следующий вид (в зависимости от типа и модификации станка внешний вид и компоновка может отличаться):

Рисунок 1

Шкаф управления в большинстве случаев крепится с помощью пары винтов к рабочему столу станка в упакованном виде. Возможно крепление к порталу станка. Крепежные винты закручены изнутри в пластину с управляющей электроникой.

Рисунок 2

Ключ электрошкафа крепится к решетке вентилятора на хомут:

Рисунок 3

Шкаф управления должен быть установлен в легко доступном месте, для возможности оперативно произвести нажатие кнопки аварийной остановки в случае возникновения нештатной ситуации. Допускается установка под станину станка, крепление на стену, установка на стол рядом со станком. Устанавливая шкаф необходимо обеспечить свободный доступ воздуха к вентилятору и вентиляционным отверстиям для правильного охлаждения управляющей электроники. При установке максимально обязательно минимизировать возможность попадания стружки, пыли и других продуктов резания на вентилятор и вентиляционные отверстия.

Управление станком, в зависимости от конфигурации заказа, может осуществляться с помощью персонального компьютера или с помощью DSP пульта.

Шкаф управления имеет два провода для подключения: провод питания и провод подключения управляющего интерфейса.

Шкаф управления имеет два провода для подключения: провод питания и провод подключения управляющего интерфейса.Рисунок 4

В случае монтажа управляющего DSP пульта непосредственно на передней стенке шкафа (SMC4-4-16A/ XC609), управления станком необходимо произвести подключение лишь сетевого провода.

Все работы по подключению управляющей электроники должны производиться при выключенном питании.

Перед началом подключения необходимо убедиться, что автомат питания внутри шкафа находится в состоянии «ВЫКЛЮЧЕНО»:

Рисунок 5

После установки электрошкафа установите компьютер или пульт в удобном для работы месте. Произведите подключение шкафа к системе управления в зависимости от интерфейса.

После подключения системы управления станком, подключите сетевое питание 230 В всех систем. Сначала производим полный запуск систем управления (ПК, DSP пульт). Последним запускается шкаф управления станком. В случае с DSP системами Rich auto или другими пультами монтаж которых произведен непосредственно на шкафу управления станком достаточно подключить электрошкаф к сети и включить автомат внутри шкафа управления. После всех работ по подключению важно проверить положение кнопки («грибка») аварийной остановки. «Грибок» должен находиться в отжатом состоянии. Для проверки состояния необходимо повернуть грибок по часовой стрелке до упора. При нажатом состоянии кнопки аварийной остановки запуск в работу станка невозможен.

После всех работ по подключению важно проверить положение кнопки («грибка») аварийной остановки. «Грибок» должен находиться в отжатом состоянии. Для проверки состояния необходимо повернуть грибок по часовой стрелке до упора. При нажатом состоянии кнопки аварийной остановки запуск в работу станка невозможен.

Сборка и установка системы охлаждения.

Подробное руководство по сборке системы охлаждения находится в папке с инструкциями в виде отдельного файла. Высылается на электронную почту по запросу.

На большинство станков устанавливаются закрытые герметичные шпиндели жидкостного охлаждения с «водяной рубашкой» внутри. Система охлаждения предназначена для отвода излишнего тепла от шпинделя и сохранения тепловых режимов работы. От качества отведения тепла зависит срок службы шпинделя. Дополнительная помпа системы охлаждения поставляется вместе со станком:

Рисунок 6

С левой стороны станка (по умолчанию) из кабель канала вместе с проводами управляющей электроники выходит пара трубок, предназначенных для циркуляции охлаждающей жидкости шпинделя.

Рисунок 7

В качестве жидкости теплоносителя в системе охлаждения шпинделя лучше всего использовать дистиллированную воду с добавками (спирты и т. д.), препятствующими развитию внутри емкости различной флоры и др. Альтернативным вариантом для жидкости в системе охлаждения являются теплоносители для систем отопления на основе полипропиленгликоля. Использование дистиллированной воды при отрицательных температурах в системе охлаждения запрещено!!! Использование водопроводной воды в системе охлаждения так же не рекомендуется.

Настройка Программного обеспечения для работы станка.

Для станков с DSP системами управления, а так же станков, поставляемых в комплекте с персональным компьютером дополнительная настройка не требуется.

Рекомендуем ознакомиться с инструкцией по на сайте по ссылке, указанной ниже:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-ustanovke-programmnogo-obespecheniya.html

В данной инструкции описана проверка версии операционной системы и оптимизация компьютера для более стабильной работы с Mach4.

Большинство станков, выпускаемых компанией ЧПУ-Моделист по умолчанию имеют конфигурацию управляющей электроники настроенной для работы с программой Mach4.

Далее весь текст, связанный с настройкой ПО и станка, написан с расчетом на управление с помощью программы Mach4. О работе с DSP пультами и системами управления можно прочитать в соответствующих инструкциях.

-Проверка версии и разрядности операционной системы

-Установка Mach4

-При работе со специализированными USB-LPT интерфейсами установка соответствующих драйверов, сертификатов.

-Установка профиля конфигурации настроек станка с помощью специальной программы

-Оптимизация работы ОС Windows.

После установки ПО производим тестирование движения станка. Открываем программу Mach4, для этого двойным щелчком левой кнопкой мыши запускаем ярлык Mach4 Loader, выбираем предварительно установленный профиль настроек под станок и нажимаем «ОК»:

Рисунок 8

Общий вид основного экрана Mach4 представлен ниже:

Рисунок 9

Загруженный профиль настроек отображается в окне «Profile» (5, правый нижний угол).

Для запуска станка в рабочий режим необходимо нажать на кнопку «RESET» (1), при этом мигающая красная рамка должна смениться на постоянно светящуюся зеленую. Если этого не происходит – необходимо проверить отжата ли кнопка аварийной остановки на лицевой панели шкафа управления. Если все подключения и настройки произведены верно – станок готов к работе. Перемещение и позиционирование станка в холостом режиме по осям X и Y производится клавишами «←» «→» «↑» «↓» на клавиатуре.

Позиционирование по оси Z производится нажатием клавиш «Page UP» «Page Down».

Позиционирование по оси Z производится нажатием клавиш «Page UP» «Page Down».Поиск датчиков баз и обнуление машинной системы координат производится нажатием клавиши REF ALL HOME (2). При нажатии данной клавиши станок на медленной скорости, поочередно начинает поиск концевых датчиков. По завершению поиска датчиков баз программа Mach4 обнуляет машинную систему координат. Переключение отображения между машинной и пользовательской системой координат производится нажатием клавиши Machine Coord’s (4).

Так же возможен ввод оборотов с клавиатуры в окно Spindle Speed:

Запуск тестовой управляющей программы (УП)

Тестовые управляющие программы предназначены для проверки работоспособности станка. После выполнения тестовой УП по изготовленной детали можно судить о правильности работы станка в целом.

Загрузка файла УП производится следующим образом:

Рисунок 10

Нажимаем кнопку Load G-code, с помощью проводника выбираем требуемый файл для тестирования. Тип файлов в строке необходимо установить в соответствии с типом файла, который планируется запускать. Для тестовых файлов выбираем *nc.

На данном этапе должны быть соблюдены следующие условия:

1) Станок должен корректно передвигаться по всем осям при нажатии на соответствующие клавиши перемещения.

2) Система охлаждения должна быть собрана, охлаждающая жидкость циркулировать в системе охлаждения.

3) Установлена фреза в цанговый патрон шпинделя в соответствии с тестовым файлом УП.

Для резки тестового файла TEST #1 на поверхности стола необходимо закрепить заготовку. Заготовка крепится в рабочей зоне станка в удобном месте. Для данной резки подойдет отрезок фанеры/МДФ/ДВП не менее 350*350 мм, толщиной 15-18 мм. Степень «ворсистости» резки будет зависеть от материала и состояния фрезы. Для меньшей ворсистости при тестовой резке лучше использовать заготовки с ламинированной поверхностью. При резке необходимо использовать концевую двухзаходную фрезу 6мм. Максимальное погружение фрезы при работе будет производиться на глубину 10мм. Для концевой фрезы 3мм (при отсутствии фрезы 6мм) выбираем тестовый файл TEST #2.

Для меньшей ворсистости при тестовой резке лучше использовать заготовки с ламинированной поверхностью. При резке необходимо использовать концевую двухзаходную фрезу 6мм. Максимальное погружение фрезы при работе будет производиться на глубину 10мм. Для концевой фрезы 3мм (при отсутствии фрезы 6мм) выбираем тестовый файл TEST #2.

Файлы тестовой резки высылаются по запросу на электронную почту.

Поясняющий рисунок к креплению заготовки и выставлению нуля координатной системы станка:

Рисунок 11

После крепления заготовки к поверхности стола необходимо произвести обнуление координатной системы соответствующим образом. Для этого с помощью клавиш ручного перемещения предварительно спозиционировать кончик режущего инструмента (фрезы) над поверхностью заготовки, на высоте примерно 6-15мм, в левом ближнем углу. Для более точного позиционирования режущего инструмента удобно использовать «пошаговый режим на заданное расстояние». При его активации перемещение станка при разовом нажатии на клавишу движения по оси производится на заданный шаг (1мм/0,1мм и т д). Используя данный режим необходимо точно спозиционировать кончик режущего инструмента, согласно рисунку приведенному выше (с учетом места крепления заготовки). Сначала позиционирование производится по осям X и Y, затем по оси Z до легкого касания кончиком фрезы заготовки. Для активации режима перемещения на заданное расстояние необходимо выполнить следующее:

Используя данный режим необходимо точно спозиционировать кончик режущего инструмента, согласно рисунку приведенному выше (с учетом места крепления заготовки). Сначала позиционирование производится по осям X и Y, затем по оси Z до легкого касания кончиком фрезы заготовки. Для активации режима перемещения на заданное расстояние необходимо выполнить следующее:

А) После запуска Mach4 нажать на клавиатуре клавишу TAB. Откроется виртуальный «пульт» управления станком:

Рисунок 12

Б) Режим активируется нажатием на кнопку «Jog mode». При активации данного режима должен загореться индикатор Step «4».

В) Нажатием на кнопку Cycle jog step «2» выбираем необходимый шаг разового перемещения «3», или вводим необходимый шаг перемещения в поле ввода с помощью клавиатуры.

Для быстрой активации данного режима достаточно зажать клавишу Ctrl и нажимать клавиши перемещения станком вместе с зажатым Ctrl. Шаг перемещения будет соответствовать шагу указанному в окне виртуального пульта в поле ввода «Step».

После позиционирования режущего инструмента и касания заготовки в окне Mach4 нажимаем клавиши Zero X/ Zero Y/ Zero Z (обнуление пользовательской системы координат):

Рисунок 13

В полях ввода координат при нажатии должны «Прописаться нули». Поднимаем фрезу по оси Z примерно на 5-15мм (безопасная высота). Запускаем тестовый файл. Для этого нажимаем кнопку Cycle Start:

Для аварийной остановки станка, в случае нештатной ситуации, можно воспользоваться кнопкой аварийной остановки на блоке управления, или кнопкой «Esc» на клавиатуре.

При удачной тестовой резке должно получиться примерно следующее:

Рисунок 14

Рисунок 15

Точность глубины резания зависит от точности выставления кончика режущего инструмента относительно заготовки по высоте, а так же от перепада высоты поверхности заготовки

Тестовые файлы TEST #3 и TEST #4 – предназначены для тестирования качества 3D обработки станка. В зависимости от имеющегося инструмента выбираем нужный файл.

Файл TEST #3 написан для обработки фрезой со следующими характеристиками:

Радиус кромки – R0.5мм

Длина режущей части – 30,5мм

Диаметр хвостовика – 6мм

Полная длина фрезы 75мм

Файл TEST #4 написан для обработки фрезой со следующими характеристиками:

Радиус кромки – R1мм

Длина режущей части – 30,5мм

Диаметр хвостовика – 6мм

Полная длина фрезы 75мм

Заготовка для резки данных файлов должна иметь размеры не менее 110*110мм, высота не менее 15мм. Обнуление координатной системы производится аналогично способу описанному выше для файлов TEST #1/TEST #2. В качестве материала заготовки лучше всего использовать древесину твердых пород: ясень, бук, дуб, береза и т д.

Конические фрезы с тонким режущим кончиком являются более хрупкими, относительно обычного режущего инструмента, поэтому требуется особая осторожность при работе с ними.

По окончанию обработки должно получиться примерно следующее:

Рисунок 16

Если резка тестовых файлов выполнена успешно, полученные результаты совпадают с ожидаемыми – станок готов к работе.

Установка фрезы, замена цанги на шпинделе. Регулировка шпинделя по высоте.

В зависимости от установленного на станок шпинделя, установка/замена фрезы потребует два рожковых ключа: 22мм/30мм для шпинделя 2,2кВт с цангой ER20 или 13мм/17мм для шпинделя 1,5 кВт с цангой ER11. На валу шпинделя имеются специальные выборки для установки ключа. Поясняющие фотографии:

Примечание: В случае отсутствии фрезы в цанге и сильной затяжке гайки, возможна ситуация, при которой после откручивании гайки цанга остается внутри вала шпинделя. В данной ситуации, после откручивания гайки цангу необходимо аккуратно извлечь из шпинделя вручную, а затем защелкнуть в гайку, по необходимости.

Цанга – специальная разрезная втулка, предназначенная для установки в нее хвостовика фрезы. Различные цанги выполняются в основном под стандартные диаметры хвостовиков (диаметры фрез) 3/4/6/8 мм — для шпинделей 1,5 кВт (ER11) и 3/4/6/8/10/12мм – для шпинделей 2,2 кВт (ER20).

Для замены цанги следует полностью открутить гайку ,вместе с цангой, с вала шпинделя. Перед заменой цанги из нее необходимо вытащить фрезу. Во избежание порчи гайки и цанги запрещается выполнять демонтаж с помощью плоскогубцев, отверток, и других посторонних предметов!!! Поясняющее фото демонтажа цанги:

При установке фрезы желательно придерживаться некоторых рекомендаций.

Канал вывода стружки, для корректного ее отвода должен заканчиваться до захода в цангу. При этом хвостовик фрезы должен быть установлен в цангу на максимально необходимую для работы глубину:

В зависимости от высоты обрабатываемых материалов может потребоваться некоторая корректировка высоты шпинделя, относительно рабочего стола. Поясняющее фото:

При регулировке высоты шпинделя необходимо придерживать его снизу, во избежание падения и удара вала о поверхность стола!!! Хорошим решением будет подложить под шпиндель что-то мягкое – пенопласт, поролон.

Для изменения высоты шпинделя возможна смена места крепления шпинделя к пластине по оси Z:

Крепление заготовки к поверхности стола.

Способ крепления заготовок к столу выбирается индивидуально, в зависимости от выполняемых задач. На столе возможна установка различного рода прижимов, упоров, направляющих планок и т д. Некоторые способы крепления заготовок к столу показаны ниже на фото.

Если требуется закрепить уже готовую деталь, целостность которой необходимо сохранить, например дверцу фасада, удобно пользоваться прижимными планками и резьбовыми втулками:

Втулки крепятся с внутренней стороны рабочего стола. Еще одним вариантом крепления заготовки является использования специальных прижимов:

Такие прижимы удобно использовать с резьбовыми втулками, а так же на столах, поверхность которых выполнена из алюминиевого конструкционного профиля.

Еще один вариант прижимов:

Такие прижимы удобны при серийной обработке однотипных заготовок. Лучше всего их использование в сочетании с дополнительными упорами.

При раскрое на станке листовых материалов, обработке деталей с перерезанием крайне желательно использование так называемого «жертвенного стола». Жертвенный стол представляет из себя подложку толстого листового материала (фанера, ПВХ пластик, МДФ, ДСП), толщиной 10-30мм. Предпочтение лучше отдать материалам не подверженным воздействию изменения влажности и температуры окружающей среды. Крепится подложка, в зависимости от задач, в необходимых зонах рабочего стола, либо на всей поверхности. Крепление листа подложки рекомендуется выполнять в нескольких точках. Для выравнивания поверхности жертвенного стола производится его торцевание. Торцевание представляет из себя фрезеровку всей поверхности жертвенного стола на небольшую глубину (1-2мм), с помощью станка.

Жертвенный стол представляет из себя подложку толстого листового материала (фанера, ПВХ пластик, МДФ, ДСП), толщиной 10-30мм. Предпочтение лучше отдать материалам не подверженным воздействию изменения влажности и температуры окружающей среды. Крепится подложка, в зависимости от задач, в необходимых зонах рабочего стола, либо на всей поверхности. Крепление листа подложки рекомендуется выполнять в нескольких точках. Для выравнивания поверхности жертвенного стола производится его торцевание. Торцевание представляет из себя фрезеровку всей поверхности жертвенного стола на небольшую глубину (1-2мм), с помощью станка.

Полезные ссылки и статьи по работе с ЧПУ:

Расчет режимов резания

Создание УП в программе ArtCAM

Скины в Mach4

ЧПУ станки инструкция и сборник программ по обработке

ЧПУ станки инструкция сборник

2018-02-08

ЧПУ станки инструкция и сборник программ по обработке.

При эксплуатации ЧПУ станка вы должны быть уверенны, что все перечисленные ниже условия будут соблюдены на должном уровне. При невыполнении инструкций уменьшается точность резки и увеличивается риск навредить здоровью.

При невыполнении инструкций уменьшается точность резки и увеличивается риск навредить здоровью.

1. При установке в патрон заготовки, необходимо придерживаться должного способа крепления. Учитывать материал изделия и силу, приложенную к нему, для того, чтобы не повредить или деформировать материал;

2. Сила зажима должна быть достаточной, чтобы удержать полуфабрикат, и не дать ему оторваться, учитывая центробежную силу при вращении шпинделя. Также для усиленного крепежа изделие можно закрепить при помощи задней бабки;

3. Налипание стружки на инструмент или заготовку снижает качество обработки. Для предотвращения необходимо использовать специальные устройства, которые помешают оседать стружке;

4. Необходимо использовать противовес, когда исходный материал имеет эксцентрическую форму. В таких случаях, если ось вращения не в центре массы, то возможна вибрация в работе станка. Это приведет к ухудшению качества обработки и снижению срока службы самого аппарата;

5. Необходимо выбирать инструменты, которые в работе не будут задевать вращающиеся элементы конструкции;

Необходимо выбирать инструменты, которые в работе не будут задевать вращающиеся элементы конструкции;

6. Перед работой непосредственно с заготовкой нужно прогреть шпиндель для более корректной работы станка.

ЧПУ станки инструкция

Далее рассмотрим инструкции по эксплуатации самых популярных программных пакетов для управления ЧПУ станками.

Mach4 инструкция

Mach4 – это программный комплекс, превращающий ПК в домашнюю станцию для управления станком. По заявлениям разработчиком минимальные системные требования для программы следующие:

• ПК под управлением 32 битных версий Windows;

• Процессор частотой не мене 1GHz;

• Оперативная память от 1 ГБ;

• Встроенная видеокарта с 32MB RAM;

• Монитор с разрешением 1024 x 768 пикселей.

По заверениям производителей лучше всего использовать стационарный компьютер, а не ноутбук. К тому же сейчас компьютер с данным набором характеристик стоит значительно дешевле, чем любой современный лэптоп.

Программа и специальный драйвер подключатся к станку через порт принтера. В случае, если компьютер не оборудован параллельным портом, необходимо купить отдельную плату – USB-LTP. Современные компьютеры уже почти не оборудуются аналогом данной платы, ее покупка практически обязательна.

В случае, если компьютер не оборудован параллельным портом, необходимо купить отдельную плату – USB-LTP. Современные компьютеры уже почти не оборудуются аналогом данной платы, ее покупка практически обязательна.

Программа предназначена для управления гравировальными, токарными и другими станками с ЧПУ. Программа платная, но ее цена совсем не большая, и данный софт стоит своих денег.

Основные функции и характеристики:

• Использование домашнего компьютера в качестве полнофункциональной станции для управления шести осевым станком с ЧПУ;

• Полностью настраиваемый интерфейс;

• Возможность создания пользовательских установок и настроек;

• G-код графически визуализирован;

• Возможно импортировать DXF, BMP, JPG, и HPGL файлы.

Существует возможность расширения функционала программы, при помощи специальных дополнений. Wizard — это встроенные мини программы, которые позволяют быстро выполнять типовые операции проектирования обработки без использования специализированных CAD/CAM приложений.

В дистрибутив главной программы включены бесплатные Wizard программы. Также пользователь может создавать их вручную для более удобного использования приложения.

В комплект Mach4 включена бесплатная версия программы LazyCam. Программа предназначена для импорта стандартных dxf, cmx и других типов файлов в Mach4 и легкой генерации по ним УП G-кодов, без использования специальных CAM пакетов. Версия LazyCam, что входит в состав Mach4 — бесплатная.

Отдельно можно приобрести дополнительный платный модуль, который значительно расширяет функционал. В нем возможна коррекция, основные функции обработки пенопласта, импорт dxf- контуров и превращения их в УП G-коды для токарной обработки и т.д. Этот модуль предоставляет пользователям дополнительные возможности использования перспективных способов импорта объектов.

Но в связи с тем, что на рынке есть очень много мощных аналогов, компания ArtSoft прекратила работу над LazyCam. Программа так и осталась в статусе бета-версии.

Программа не предназначена для использования в производственной среде. Инструкции, документация к программе автором выпущены ни были.

Инструкции, документация к программе автором выпущены ни были.

ArtСam инструкция

ArtСam – это еще один продвинутый движок для управления станками с ЧПУ. Он позволяет на основе плоских изображений автоматически генерировать пространственные модели, так называемые рельефы. Сгенерированную пространственную модель можно обрабатывать на станках с ЧПУ. Система может создавать трехмерное изображение даже с обычной фотографии. Также имеется поддержка растрового изображения и векторных форматов. Пакет позволяет программировать 2, 2,5, 3 и 3+1 осевую обработку. Содержит объемный перечень стратегий обработки, которые можно редактировать и дополнять, создавая уникальные изделия.

Арткам предоставляет возможность импортировать исходные данные в форматах DXF, AI, EPS, WMF, для растровых, изображения в самых популярных форматах, как DXF, AI, EPS, WMF.

Комплекс состоит из двух пакетов программ:

• ArtCAM Standart создан для фрезерования или гравировки изделий. В режиме 2D гравировка происходит практически в два раза быстрей. Используется данное решение для сувенирной и мебельной промышленности. Разработчики поддерживают и постоянно развивают систему учитывая пожелания пользователей;

Используется данное решение для сувенирной и мебельной промышленности. Разработчики поддерживают и постоянно развивают систему учитывая пожелания пользователей;

• ArtCAM Premium предназначен для сувенирной и мебельной промышленности. Часто используют для гравировки на ювелирные изделия. Включает в себе мощные инструменты для дизайна. Благодаря программному пакету создаются ювелирные украшения и детали от сложных механизмов. Возможно изготовление объемных моделей по готовым инструкциям.

ArtCAM укомплектован фирменными инструментами для редактирования и настройки растровых изображений. Имеет возможность редактировать изображение. Используя данный редактор, можно создавать плетения, текстуры, элементы выдавливания и буквы постоянной высоты.

Большой выбор вариантов обработки поможет уменьшить время на подготовку управляющих программ. Вследствие будет сокращено время изготовления на станке. Программы для управления можно редактировать и сохранять.

При использовании программы и гравировально-фрезерного станка возможно создавать сложные изделия с высококачественно обработанной поверхностью и сложной отделкой.

Идеи дизайнера всегда превратятся в готовый продукт, который будет точно соответствовать разработанной модели. Программа очень точно и тщательно перебирает каждую точку, что способствует правильному резу.

ArtCAM применяют во многих сферах промышленности. Данная программа запустится на любом современном компьютере и не требует особых навыков для установки. Средство позволяет не просто создать 3D модель, по которой обрабатывается изделие, а еще и визуально, в редакторе, закрасить ее. Это дает более точное визуальное понимание того, что получится из установленной в станок заготовки.

Type 3 инструкция

Главным конкурентом предыдущей программы называют Type 3. Это также удобный и мощный инструмент для создания различных видов работ. Можно обрабатывать метал, дерево, камень и многие другие материалы. Можно создавать как простые двухмерные изделия, так и более сложные 5D компоненты. Производитель предлагает выбрать один из программных пакетов, который будет идеально заточен под конкретною индустрию.

Программный комплекс поддерживает расширение при помощи модулей:

1. TypeЕdit – приложение позволяющие создавать и редактировать как плоские, так и оцифрованные объемные проекты;

2. Type Art – приложение для скульптурного моделирования;

3. Type Cam – модуль для разработки машинных путей. Использует и разрабатывает стратегии и технологии обработки материала. Экспортирует рабочие файлы непосредственно на станок.

TypeЕdit – это CAD/CAM модуль в программном приложении для станков с ЧПУ. Это прекрасно устроенная программа для визуализации работы. Непосредственно в данном дополнении можно разрабатывать векторные и растровые модели изделий. Поддерживается импорт из других систем проектирования.

Независимо от того, насколько сложной будет работа, программа очень точно рассчитывает оптимальную траекторию инструмента и отслеживает все изменения в структуре заготовки.

Type Art – это инструмент для художественной обработки материалов. Инструмент в паре с приложениями Laser Type позволяет создавать точные скульптурные объекты с имитацией ручной обработки. Программа использует простые и в то же время эффективные инструменты. Они предназначены для создания комплексных фигур наподобие ручной скульптурной резки, у которых используются элементы объемных текстурных эффектов.

Программа использует простые и в то же время эффективные инструменты. Они предназначены для создания комплексных фигур наподобие ручной скульптурной резки, у которых используются элементы объемных текстурных эффектов.

Присутствует уникальная возможность посмотреть фигуру перед началом работ в реалистичном виде. То есть программа автоматически закрасит все участки фигуры, и пользователь увидит уже фото изделия, которое получится на выходе. Дополнительной функцией можно назвать конструирование 3D-гравировочных машинных путей. Для того, чтобы не потеряться в обилии инструментов, созданы встроенные подсказки, которые сильно экономят время начинающим пользователям.

DSP инструкции

DSP контроллер – это аппаратная часть, для более точного и быстрого управления станками и ЧПУ. Он упрощает управление и делает команды более простыми. Подключается устройство через USB порт и 50-жильным проводом. Устройство будет считывать необходимые файлы с флэш-накопителя или внутренней памяти компьютера. Для этого необходимо просто правильно его настроить.

Для этого необходимо просто правильно его настроить.

Производители часто устанавливают в свои модели станков подобные контролеры. Это делает процесс изготовления детали на много более точным, удобным и быстрым. Некоторые преимущества DSP контролера:

1. Простота в использовании.

2. Не нужно использовать компьютер.

3. Скорость работы.

4. Облегчает работу с ЧПУ.

5. Имеет собственный интерфейс.

6. Простота в подключении.

Для работы не нужен компьютер. Его полностью заменяет данное устройство. Работник может производить настройки, не отходя от установки.

Устройство можно назвать цифровым сигнальным процессором, который управляет активными элементами станка посредством импульсных команд. Установки с памяти флешки или самого устройства сразу декодируются в команды для ЧПУ станка, который, в свою очередь, быстро их исполняет. DSP контроллер получает питание и включается автоматически. Питается от станка. Если внезапно пропало электричество, то все данные автоматически сохранятся в памяти. Не стоит переживать об потере информации, производители подумали над этим вопросом.

Не стоит переживать об потере информации, производители подумали над этим вопросом.

На передней панели расположен кнопочный ряд. С помощью кнопок можно управлять двигателями, определять нулевые позиции по осям, ускорять или умедлять шпиндель, обрабатывать и изменять данные, что влияют на работу станка.

DSP контроллер обладает многими преимуществами перед аналогами, поэтому многие исполнители выбирают именно это программное обеспечение для простой и удобной работы.

Люди совершают часто пробуют настроить аппарат своими силами. Но это не совсем правильно. Так можно даже испортить устройство. Рекомендуется доверять все работы по настройке и ремонту только профессионалам с опытом подобных работ.

Ncstudio инструкция

Система управления Ncstudio построена на базе PCMCIA платы. Разработана для фрезерных станков. Программное обеспечение устройства воспринимает большинство форматов.

Устройство может управлять работой двигателей станка. С его помощью возможно создавать необходимые линии, круги и кривые на заготовке. Программируемый файл для работы устройства может быть создан пользователем.

Программируемый файл для работы устройства может быть создан пользователем.

Для работоспособности необходим компьютер на базе Microsoft Windows, начиная с версии MS Windows 98 до XP.

Ncstudio некорректно работает на новых версиях Vista, Windows 7 и Windows 10. На ранних ревизиях операционной системы Виндовс программа отлично функционирует.

Некоторые главные возможности Ncstudio:

• поддерживает 3D моделирование;

• возможность сохранить и через время закончить процесс;

• поддержка ISO стандарта;

• автоматическая механическая обработка;

• возможность редактировать заданные программы;

• менеджер программ;

• симулятор обработки;

• продолжение обработки с контрольной точки;

• автоматически подсчитывает время, которое будет затрачено для разработки детали.

3D Builder

Для разработки 3D моделей можно использовать современный 3D Builder. Корпорация Microsoft – лидер в производстве программного обеспечения. Им удалось создать прекрасный редактор, который может работать с ЧПУ станками и современными 3D принтерами.

Поддержка программы началась еще с релиза Windows 8.1. Сейчас у Windows это стандартное приложение. Помимо самого приложения, уже встроенные в ОС драйвера для работы с 3D принтерами сильно упрощают производство. По заявлениям разработчиков, данная программа выведет производство на новый уровень.

Области применения бытовой объёмной печати широки — от таких развлечений, как ваяние статуэток персонажей любимых компьютерных игр, до создания полезных деталей различных механизмов, устройств и мебели. Фантазия владельца 3D-принтера ничем не ограничивается. Подтверждением тому служит известная ситуация, когда утке, потерявшей лапку в результате несчастного случая, добрые люди напечатали протез на принтере, и она снова стала ходить как прежде.

В программе отсутствуют сложные аспекты проектирования, и поэтому разобраться в ней сможет практически любой рядовой пользователь.

Vectric Aspire

Еще одна среда трехмерного моделирования. Используется данное ПО для вытачивания и разработки трехмерных деталей. Главная особенность – это возможность экспортировать файлы инструкций в множество популярных форматов для станков с ЧПУ.

Главная особенность – это возможность экспортировать файлы инструкций в множество популярных форматов для станков с ЧПУ.

Часто используется для создания элементов декора и ювелирных изделий. Проста в обучении и имеет приятный интерфейс, что несомненно выделяет ее среди конкурентов.

За основу был взят VCarve Pro движок. С его помощью можно конвертировать 2D снимки в эскизы полноценных трехмерных моделей, которые можно импортировать сразу же в ЧПУ станок для моментальной реализации решения.

В создании модели можно воспользоваться уже заготовленными блоками. Найти их можно во встроенной библиотеке компонентов. Насчитывается уже более полутора тысяч готовых грамотно созданных и рассортированных на разные категории эскизов.

В помощь новичкам производители записали целый видео курс, который научит новых пользователей всем тонкостям работы с программой. Найти их можно на компакт диске с купленной программой или в цифровом виде на сайте компании.

Cone Layout

Еще одна программа, которая так же будет полезна в 3D моделировании. Специализация ее в построении усеченного конуса. Полезна данная опция станет сварщикам, автомеханикам и инженерам, то есть всем, кто работает с металлом. Для комфортной работы программа при запуске отображает трехмерную вращающуюся модель с размерами.

Специализация ее в построении усеченного конуса. Полезна данная опция станет сварщикам, автомеханикам и инженерам, то есть всем, кто работает с металлом. Для комфортной работы программа при запуске отображает трехмерную вращающуюся модель с размерами.

Плоскую проекцию возможно будет распечатать на принтере. Использовать созданный шаблон можно для вырезки форменных пластин из метала. Так же есть возможность экспорта данных в формат DXF, для выполнения записанных инструкций на станках с ЧПУ.

Начиналось все с небольшой программки, которая моделировала выхлопную трубу для спортивных мотоциклов. Сегодня она используется для самых различных целей:

• Биомеханические манипуляторы;

• Авиационные модели;

• Стойки для конкурсных экспонатов;

• Выхлопная труба для мотоциклов;

• Металлических ракет;

AutoCAD

Одна из самых популярных программ для 3D моделирования на сегодняшний день. Имеет действительно широкий функционал. Используется практически повсеместно. AutoCAD изучают в вузах и специальных технических училищах. Каждый проектировщик обязан знать, как работать в АвтоКАД.

AutoCAD изучают в вузах и специальных технических училищах. Каждый проектировщик обязан знать, как работать в АвтоКАД.

AutoCAD – это один из первых программных продуктов по типу САПР. Первый релиз был произведет еще в 1982 году. Сначала она предназначалась для проектирования автомобилей. Команда из 30 разработчиков смогла так удивить жури на выставке COMDEX в Атлантик Сити, что получила первое место. Так же была удостоена внимания инвесторов, которые вложили приличную сумму денег в разработку нового программного обеспечения.

Для того, чтобы понять, какие возможности открывает перед нами данная программа, достаточно провести простую параллель и вспомнить, как мы чертим без использования компьютера. Обычно мы берем чистый лист либо уже начатый проект, набор линеек, карандашей, ластик и начинаем работу. Проводим на листе линию в определенном месте с заданными параметрами – откладываем необходимую длину отрезка. Практически то же самое происходит и на экране компьютера при работе в AutoCAD, но процесс намного более оптимизирован. Исполнитель берет необходимый инструмент из панели соответствующего раздела, допустим, инструмент «Отрезок» из панели «Рисование» в верхней части рабочего окна, далее выбирает щелчком мыши в рабочем пространстве, которое располагается под лентой с инструментарием, место, где необходимо начать отрезок, и с клавиатуры вводит нужное значение длины отрезка. В конце необходимо нажать клавишу Enter. То есть логика многих действий остается такой же, как и при выполнении чертежа от руки, поэтому программа достаточно проста в освоении, а обучение не займет много времени. Также AutoCAD корректно русифицирован, поэтому часто можно интуитивно догадаться, для чего предназначена та или иная функция. Для большего удобства доступны всплывающие подсказки с кратким описанием инструментов и опций в меню.

Исполнитель берет необходимый инструмент из панели соответствующего раздела, допустим, инструмент «Отрезок» из панели «Рисование» в верхней части рабочего окна, далее выбирает щелчком мыши в рабочем пространстве, которое располагается под лентой с инструментарием, место, где необходимо начать отрезок, и с клавиатуры вводит нужное значение длины отрезка. В конце необходимо нажать клавишу Enter. То есть логика многих действий остается такой же, как и при выполнении чертежа от руки, поэтому программа достаточно проста в освоении, а обучение не займет много времени. Также AutoCAD корректно русифицирован, поэтому часто можно интуитивно догадаться, для чего предназначена та или иная функция. Для большего удобства доступны всплывающие подсказки с кратким описанием инструментов и опций в меню.

— Ozark Tool Manuals & Books

Сортировать по последнимСортировать по цене: от низкой к высокойСортировать по цене: от высокой к низкойСортировать по имени: от А до ЯПоказано 1–36 из 1391 результатов

AB ARBOGA MASKINER ER 830 и ER 1830 Радиальное сверло Инструкции и руководство по деталям

45,00 $ В корзинуРуководство по эксплуатации оператора фрезерного станка ABENE VHF-2B

25,00 $ В корзину- Руководство по схемам деталей фрезерного станка

ABENE VHF-2B

35,00 $ В корзину Абразивная плоскошлифовальная машина Landis 618, инструкция по эксплуатации и запасные части для владельца

35,00 $ В корзинуALLEN No.

2 Сверлильные и нарезные станки Руководство по запчастям 55,00 $ В корзину

2 Сверлильные и нарезные станки Руководство по запчастям 55,00 $ В корзинуALLEN No.2 Сверлильно-нарезные станки Деталь, руководство по эксплуатации Старее

40,00 $ В корзинуВертикально-фрезерный станок ALLIANT RT-2S, RT-2TV Руководство по эксплуатации и запасным частям

65,00 $ В корзинуAMERICAN 14″ B, 16″ C, 20″ D, 20″ E, 25″ F Инструкция по эксплуатации токарного станка по металлу

22,50 $ В корзинуAMERICAN 14″-B, 16″-C, 20″-D, 20″-E, 25″-F Руководство по детали для токарных станков по металлу

45,00 $ В корзинуAmerican Hole Wizard 9″ Column 9 Speed Radial Drill Инструкция по эксплуатации

30,00 $ В корзинуАмериканская радиальная дрель 13″ 15″ 17″ 19″ Руководство по эксплуатации колонки 32-Speed

35,00 $ В корзинуAMERICAN TOOL WORKS 14″-16″-18″-20″-22″ Руководство по эксплуатации токарного станка по металлу

22,50 $ В корзинуAMERICAN TOOL WORKS 14″-16″-18″-20″-22″-25″ Токарный станок по металлу Руководство по эксплуатации

49,50 $ В корзинуAMERICAN Tool Works Hole Wizard 9- и 12-скоростные радиальные сверла Руководство по деталям

65,00 $ В корзинуAMERICAN Tool Works Hole Wizard Deluxe 32 Speed Radial Drill Part Manual

55,00 $ В корзинуAMES A-200 A-1700 A-2300 Токарный станок с открытой головкой Руководство по запчастям

20,00 $ В корзинуAMES A-6000 A-2300 A-6100 Токарный станок по металлу с закрытой головкой Руководство по запчастям

20,00 $ В корзинуApollo Горизонтальная ленточная пила по металлу 9148A, 9148B, 9148C Руководство пользователя по запасным частям

25,00 $ В корзинуAsian Complex, Enco, MSC, 15-дюймовый сверлильный фрезерный станок, инструкции и руководство по деталям

19,50 $ В корзинуAsian JET JJ-8CS Geetech CT-200 8″ Руководство по эксплуатации и запасным частям фуганка по дереву

17,50 $ В корзинуАзиатская радиальная дрель JRD-700, инструкция по эксплуатации и руководство по деталям

45,00 $ В корзинуAtlas 10″ Настольная торцовочная пила Руководство по эксплуатации и запасным частям

12,50 $ В корзинуATLAS 10″ Напольная пила с наклонной рамой Руководство по эксплуатации и запасным частям

12,50 $ В корзинуСверлильный станок Atlas 12 3/4″, модель 1010, инструкции и руководство по деталям

10,00 $ В корзинуATLAS 15″ Сверлильный станок Руководство по эксплуатации и запасным частям

10,00 $ В корзинуAtlas 24-дюймовая лобзиковая пила модели 4001 и 4021.

Руководство по эксплуатации и запасным частям 10,00 $ В корзину

Руководство по эксплуатации и запасным частям 10,00 $ В корзинуПриспособление для заточки сверл Atlas 2915, инструкция и руководство по запасным частям

12,50 $ В корзинуРуководство по эксплуатации фрезерного станка ATLAS 3500 с шпинделем

10,00 $ В корзинуAtlas 6″ Фуганок 6001 Руководство по эксплуатации и запасным частям

10,00 $ В корзинуAtlas 7″ Инструкции по формованию металла и руководство по деталям

17,50 $ В корзинуТокарный станок по дереву Atlas 7122 Руководство по эксплуатации и запасным частям

10,00 $ В корзинуНаклонная пила Atlas 8″ 9300. Руководство по эксплуатации и запасным частям

. 10,00 $ В корзинуAtlas 8″ Настольная пила с наклонным валом 3020, 3030, 3040 Руководство по эксплуатации и запасным частям

10,00 $ В корзинуATLAS 912 12″ Ленточная пила Руководство по запасным частям

10,00 $ В корзинуAtlas 9325 11 3/4″ Сверлильный станок Инструкция по эксплуатации и запасным частям

10,00 $ В корзинуATLAS CLAUSING 12700 12-дюймовый токарный станок по металлу с пьедесталом, инструкции и руководство по деталям

19,50 $ В корзину

Как составить руководство по эксплуатации машин

Для современных компаний обучение нового персонала работе с оборудованием сопряжено с большими трудностями и ответственностью. Именно по этой причине мы обязательно обновляем наши процедуры. Этот эксклюзивный пост в блоге расскажет обо всем, что вам нужно знать о создании Руководства по эксплуатации.

Именно по этой причине мы обязательно обновляем наши процедуры. Этот эксклюзивный пост в блоге расскажет обо всем, что вам нужно знать о создании Руководства по эксплуатации.

Все новое оборудование поставляется с руководствами, в которых описаны его конкретные функции. Когда это оборудование впервые поступает в компанию, персоналу, который должен работать с ним впервые, приходится сталкиваться с трудностями. Персонал должен ознакомиться с оборудованием, одновременно контролируя его.

Усилия и самоотверженность персонала позволили разработать новое руководство, объединяющее операции на машине с действиями, допускаемыми этими операциями. Это новое руководство представляет собой концентрированную версию оригинала, конкретная информация которого затем может быть распространена среди остальных сотрудников.

За все время и опыт работы в компании я пришел к выводу, что лучший способ создать Руководство по эксплуатации — это сделать его максимально простым, наглядным и удобным для пользователя способом, чтобы вызвать интерес. и развивать знания персонала.

и развивать знания персонала.

Целью руководства по эксплуатации является достижение стабильных результатов в отношении развития персонала и максимально быстрого и легкого распространения знаний.

Каковы преимущества создания руководства по эксплуатации?- Компания имеет доступ к операционным знаниям

- Доступна информация для развития нового персонала

- Быстро развивать знания персонала и минимизировать ошибки

- Это основа для поддержания качества работы и этики на пике и даже для их улучшения

Руководства должны быть написаны в формальной структуре, что требует:

- Обложка

- Индекс

- Распространение информации

- Оптическая опора

Составитель должен иметь в виду, что читатель этого руководства может даже не соприкасаться с оборудованием. По этой причине крайне важно:

По этой причине крайне важно:

- Определить рабочие процедуры. Действия должны быть разбиты на части и представлены поэтапно.

- Будь проще. Не используйте слишком технические слова, потому что большинство сотрудников не будут экспертами в использовании этого нового оборудования.

- Используйте визуальные эффекты. Наглядные изображения должны указывать соответствующие места, в которых следует обращаться с оборудованием, а также все этапы операций. Это помогает оператору понять информацию и запомнить ее позже.

- Важно разглашать любую информацию, которая напрямую связана с операцией. Например, в руководстве должно быть четко указано, какое защитное снаряжение следует надевать, что делать в случае возникновения чрезвычайных ситуаций и т. д.

- Руководство должно быть одобрено экспертом или опытным оператором, который может с уверенностью подтвердить точность руководства.

- Руководство может быть сколь угодно подробным. Важно помнить, что по мере увеличения специфичности сомнения уменьшаются.

2 Сверлильные и нарезные станки Руководство по запчастям 55,00 $ В корзину

2 Сверлильные и нарезные станки Руководство по запчастям 55,00 $ В корзину Руководство по эксплуатации и запасным частям 10,00 $ В корзину

Руководство по эксплуатации и запасным частям 10,00 $ В корзину