Усталость материала | это… Что такое Усталость материала?

Усталость материала — в материаловедении — процесс постепенного накопления повреждений под действием переменных (часто циклических) напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала за указанное время[1].

Обратное свойство материала называется выносливостью (свойство материала воспринимать переменные (циклические) нагрузки без разрушения указанное время). Кроме того это понятие близко связано с прочностью, существует понятие усталостной прочности.

Выносливость измерима, существуют методики её измерения.

Выносливость, так же как и прочность, для многих материалов сильно зависит от температуры, это явление получило название хладноломкость.

Содержание

|

История

Первооткрывателем явления стал Вильгельм Альберт (en:Wilhelm Albert), но термин «усталость» был введён в 1839 году французским ученым Ж. -В. Понселе, который обнаружил снижение прочности стальных конструкций при воздействии циклических напряжений.

-В. Понселе, который обнаружил снижение прочности стальных конструкций при воздействии циклических напряжений.

Наибольший вклад в научную основу проектирования металлических конструкций, подвергающихся повторным напряжениям, внёс немецкий инженер Август Вёллер (en:August Wöhler) классическими опытами с железом и сталью в условиях повторного растяжения-сжатия, результаты которых были опубликованы в 1858—1870 годах. Л. Шпангенберг (de:Louis Spangenberg) в 1874 году впервые графически изобразил результаты исследований, опубликованных А. Вёллером в виде таблиц. С тех пор графическое представление полученной зависимости между амплитудами напряжения цикла и числом циклов до разрушения называют диаграммой (кривой) Вёллера.

Предотвращение

Основным методом предотвращения усталостного разрушения является модификация конструкции механизма с целью исключения циклических нагрузок, либо замена материалов на менее склонные к усталости. Значительное увеличение выносливости даёт химико-термическая обработка металлов, например азотирование.

Значительное увеличение выносливости даёт химико-термическая обработка металлов, например азотирование.

Газотермическое напыление, особенно высокоскоростное газопламенное напыление, создаёт напряжение сжатия в покрытии материала и способствует защите деталей от разрушения.

Известные катастрофы, связанные с усталостью материала

- Версальская железнодорожная катастрофа — произошла 8 мая 1842 года. Изначальной причиной послужил излом оси паровоза. Погибло около 55 человек, в том числе и известный исследователь Жюль-Сезар Дюмон-Дюрвиль со своей семьёй. Одна из крупнейших железнодорожных катастроф XIX века. Последующее расследование показало всю важность исследований усталости материалов от постоянных циклических нагрузок.

- 1919 — затопление Бостона патокой

- Крушения самолётов De Havilland Comet.

- 1972 — авиакатострофа под Харьковом.

- 1992 — авиакатастрофа в Амстердаме.

- 1998 — железнодорожная катастрофа под Эшеде (крушение высокоскоростного поезда Intercity-Express).

- 2009 — Авария на Саяно-Шушенской ГЭС.

Смотрите также

- Усталостная прочность

- Алгоритм Любачевского-Стилинжера, который в ряде случаев позволяет моделировать микроструктуру усталостных дефектов

Примечание

- ↑ Часто при определении срока службы используется не понятие времени, а понятие количества циклов (изгибов, изломов, сжатий-растяжений и пр.), а в некоторых отраслях, таких как автомобилестроение, количество циклов сводится к тысячам километров пробега

Источники

- БСЭ. Статья Выносливость (в сопротивлении материалов)

- БСЭ. Статья Усталость материалов

Усталость материала | это… Что такое Усталость материала?

Усталость материала — в материаловедении — процесс постепенного накопления повреждений под действием переменных (часто циклических) напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала за указанное время[1].

Обратное свойство материала называется выносливостью (свойство материала воспринимать переменные (циклические) нагрузки без разрушения указанное время). Кроме того это понятие близко связано с прочностью, существует понятие усталостной прочности.

Выносливость измерима, существуют методики её измерения.

Выносливость, так же как и прочность, для многих материалов сильно зависит от температуры, это явление получило название хладноломкость.

Содержание

|

История

Первооткрывателем явления стал Вильгельм Альберт (en:Wilhelm Albert), но термин «усталость» был введён в 1839 году французским ученым Ж.-В. Понселе, который обнаружил снижение прочности стальных конструкций при воздействии циклических напряжений.

Наибольший вклад в научную основу проектирования металлических конструкций, подвергающихся повторным напряжениям, внёс немецкий инженер Август Вёллер (en:August Wöhler) классическими опытами с железом и сталью в условиях повторного растяжения-сжатия, результаты которых были опубликованы в 1858—1870 годах. Л. Шпангенберг (de:Louis Spangenberg) в 1874 году впервые графически изобразил результаты исследований, опубликованных А. Вёллером в виде таблиц. С тех пор графическое представление полученной зависимости между амплитудами напряжения цикла и числом циклов до разрушения называют диаграммой (кривой) Вёллера.

Л. Шпангенберг (de:Louis Spangenberg) в 1874 году впервые графически изобразил результаты исследований, опубликованных А. Вёллером в виде таблиц. С тех пор графическое представление полученной зависимости между амплитудами напряжения цикла и числом циклов до разрушения называют диаграммой (кривой) Вёллера.

Предотвращение

Основным методом предотвращения усталостного разрушения является модификация конструкции механизма с целью исключения циклических нагрузок, либо замена материалов на менее склонные к усталости. Значительное увеличение выносливости даёт химико-термическая обработка металлов, например азотирование.

Газотермическое напыление, особенно высокоскоростное газопламенное напыление, создаёт напряжение сжатия в покрытии материала и способствует защите деталей от разрушения.

Известные катастрофы, связанные с усталостью материала

- Версальская железнодорожная катастрофа — произошла 8 мая 1842 года. Изначальной причиной послужил излом оси паровоза.

Погибло около 55 человек, в том числе и известный исследователь Жюль-Сезар Дюмон-Дюрвиль со своей семьёй. Одна из крупнейших железнодорожных катастроф XIX века. Последующее расследование показало всю важность исследований усталости материалов от постоянных циклических нагрузок.

Погибло около 55 человек, в том числе и известный исследователь Жюль-Сезар Дюмон-Дюрвиль со своей семьёй. Одна из крупнейших железнодорожных катастроф XIX века. Последующее расследование показало всю важность исследований усталости материалов от постоянных циклических нагрузок. - 1919 — затопление Бостона патокой

- Крушения самолётов De Havilland Comet.

- 1972 — авиакатострофа под Харьковом.

- 1992 — авиакатастрофа в Амстердаме.

- 1998 — железнодорожная катастрофа под Эшеде (крушение высокоскоростного поезда Intercity-Express).

- 2009 — Авария на Саяно-Шушенской ГЭС.

Смотрите также

- Усталостная прочность

- Алгоритм Любачевского-Стилинжера, который в ряде случаев позволяет моделировать микроструктуру усталостных дефектов

Примечание

- ↑ Часто при определении срока службы используется не понятие времени, а понятие количества циклов (изгибов, изломов, сжатий-растяжений и пр.), а в некоторых отраслях, таких как автомобилестроение, количество циклов сводится к тысячам километров пробега

Источники

- БСЭ.

Статья Выносливость (в сопротивлении материалов)

Статья Выносливость (в сопротивлении материалов) - БСЭ. Статья Усталость материалов

Определение усталости материала

Строительная механика Усталость материалов

Что такое усталость материала?

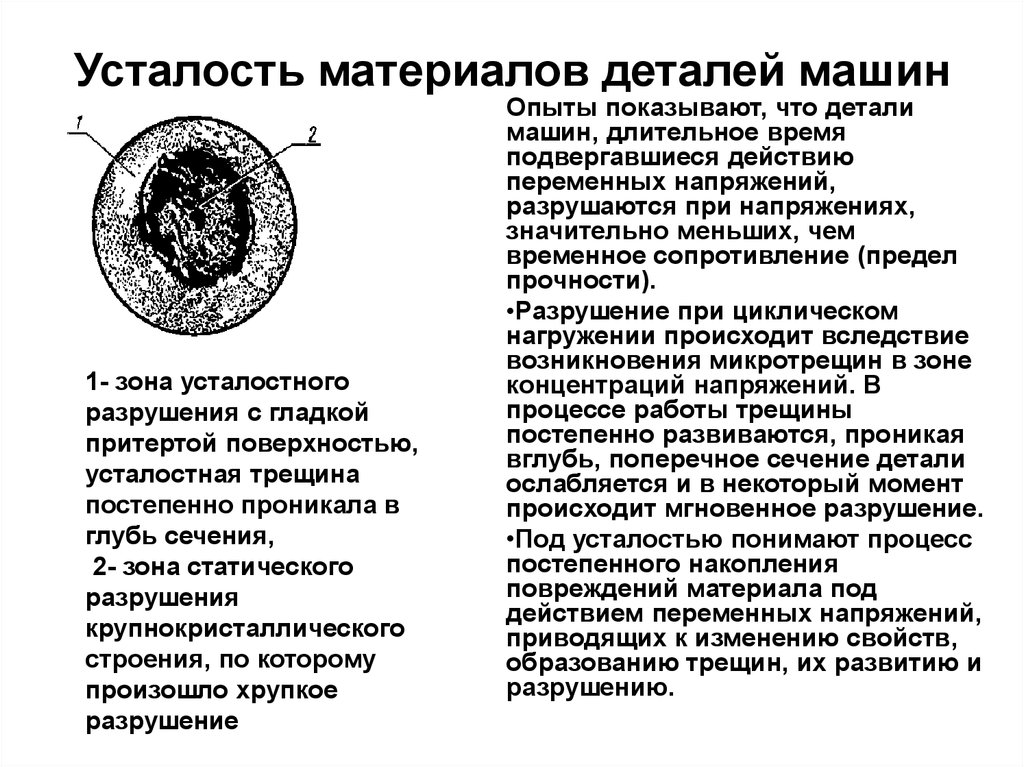

Усталость материала — это явление, при котором конструкции разрушаются при воздействии циклической нагрузки. Этот тип структурного повреждения возникает, даже когда диапазон испытанных напряжений намного ниже статической прочности материала. Усталость является наиболее распространенным источником отказов механических конструкций.

Процесс до полного разрушения детали при повторном нагружении можно разделить на три стадии:

- При большом количестве циклов повреждение развивается на микроскопическом уровне и растет до образования макроскопической трещины.

- Макроскопическая трещина растет с каждым циклом, пока не достигнет критической длины.

- Компонент с трещиной ломается, потому что больше не может выдерживать пиковую нагрузку.

Для некоторых приложений второй этап не наблюдается. Вместо этого микроскопическая трещина быстро растет, вызывая внезапный выход компонента из строя.

Детали двух последних стадий обычно рассматриваются в рамках темы механика разрушения . Термин усталость применяется в основном к первой стадии. Однако между дисциплинами существует некоторое совпадение, и измеренное количество циклов до утомления часто включает также последние две стадии. Поскольку большая часть срока службы компонента проходит до того, как становится возможным наблюдать макроскопическую трещину, большинство конструкций направлены на то, чтобы никогда не сталкиваться с такими повреждениями.

Усталостные переменные

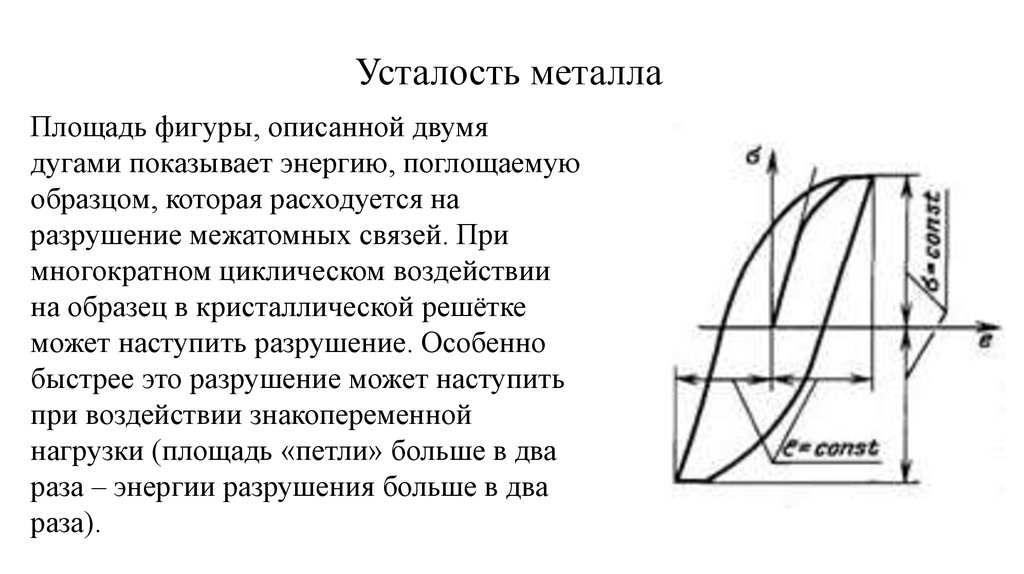

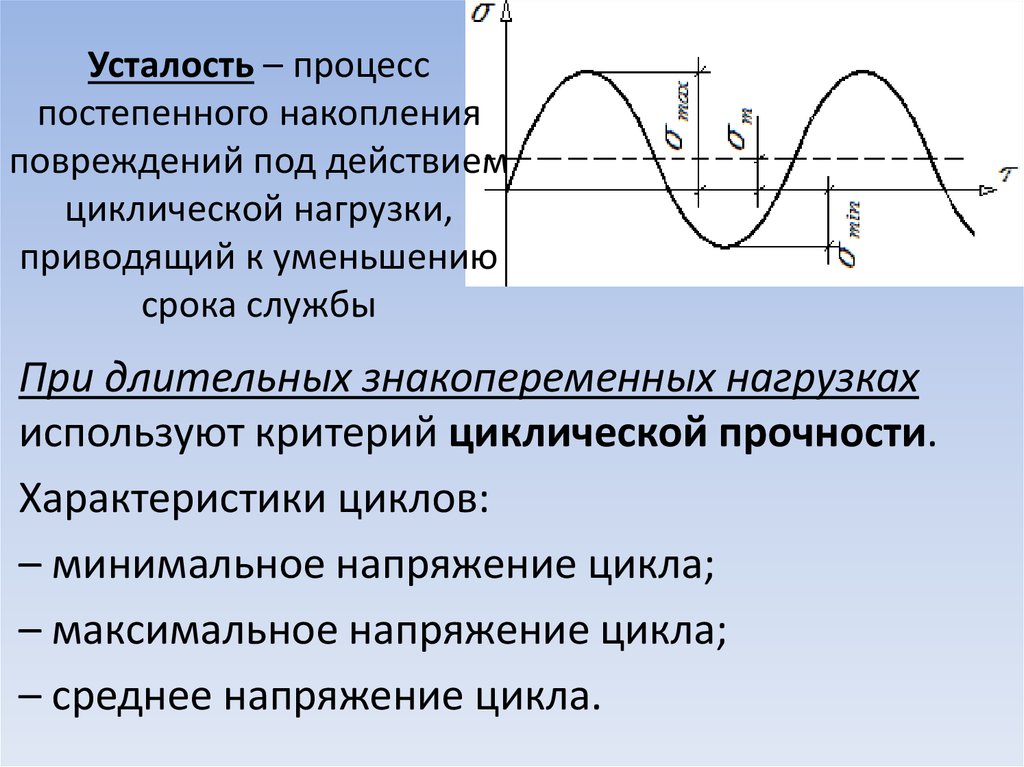

Под действием непостоянной внешней нагрузки состояние в материале также изменяется во времени. Состояние в точке материала может быть описано многими различными переменными, такими как напряжение, деформация или рассеяние энергии.

На рисунке показаны общие переменные, которые используются для прогнозирования усталости материала. Общие переменные, используемые для прогнозирования усталости.

Напряжение изменяется между максимальным напряжением , \sigma_{\textrm{max}}, и минимальным напряжением , \sigma_{\textrm{мин}}, во время цикла нагрузки. В области усталости изменение напряжения часто определяется с использованием амплитуды напряжения , \sigma_{\textrm{a}}, и среднего напряжения,\sigma_{\textrm{m}}. Кроме того, переменные, определяющие 9Диапазон напряжения 0010 , \Delta\sigma и значение R часто используются для описания цикла напряжения. Отношение между различными переменными усталостного напряжения равно

В области усталости изменение напряжения часто определяется с использованием амплитуды напряжения , \sigma_{\textrm{a}}, и среднего напряжения,\sigma_{\textrm{m}}. Кроме того, переменные, определяющие 9Диапазон напряжения 0010 , \Delta\sigma и значение R часто используются для описания цикла напряжения. Отношение между различными переменными усталостного напряжения равно

\begin{align*} \sigma_{\textrm{m}}& =\frac{\sigma_{\textrm{max}} + \sigma_{\textrm{min}}}{2}\\ \sigma_{\textrm{a}}& =\frac{\sigma_{\textrm{max}} — \sigma_{\textrm{min}}}{2}\\ \Delta\sigma& =\sigma_{\textrm{max}}-\sigma_{\textrm{min}}\\ R & = \ frac {\ sigma _ {\ textrm {мин}}} {\ sigma _ {\ textrm {макс}}} \end{выравнивание*}

Важнейшим параметром усталостного повреждения является амплитуда напряжения. Однако для любого детального анализа необходимо также учитывать среднее напряжение. Среднее растягивающее напряжение увеличивает чувствительность к усталости, тогда как среднее сжимающее напряжение допускает более высокие амплитуды напряжения.

Реакция материала на последовательность циклов нагрузки сильно зависит от характера внешней нагрузки, которая может быть периодической, случайной и даже состоять из повторяющихся блоков. Для последних двух случаев описание цикла нагрузки не так просто, как в чисто периодическом случае; это требует специальных процедур.

Реакция материала рамы с вырезом на три обобщенные нагрузки. Рама с вырезом, подвергающаяся случайной нагрузке. Показаны временные характеристики трех обобщенных нагрузок – двух изгибающих моментов и одного крутящего момента. Контуры напряжения представляют реакцию материала на соответствующую единицу нагрузки.

Мало- и многоцикловая усталость

Анализ усталости не всегда основан на реакции на нагрузку. Однако эта ветвь исторически привлекала большое внимание, поскольку большинство исследований проводилось в режимах, где применимы модели, основанные на стрессах. В зависимости от количества циклов нагрузки, необходимых для образования трещины, принято различать малоцикловая усталость (LCF) и многоцикловая усталость (HCF). Предел между ними нечеткий, но обычно составляет порядка 10 000 циклов. Физическое обоснование состоит в том, что в случае HCF напряжения достаточно низки, чтобы отношение напряжение-деформация можно было считать упругим. При работе с HCF диапазон напряжений обычно используется для описания локального состояния. Между тем, для LCF обычно выбирают диапазон деформации или рассеиваемую энергию.

В зависимости от количества циклов нагрузки, необходимых для образования трещины, принято различать малоцикловая усталость (LCF) и многоцикловая усталость (HCF). Предел между ними нечеткий, но обычно составляет порядка 10 000 циклов. Физическое обоснование состоит в том, что в случае HCF напряжения достаточно низки, чтобы отношение напряжение-деформация можно было считать упругим. При работе с HCF диапазон напряжений обычно используется для описания локального состояния. Между тем, для LCF обычно выбирают диапазон деформации или рассеиваемую энергию.

Усталостные модели

Исследования в области усталости впервые начались в 19 -м -м веке, и их продолжение привело к появлению ряда методов прогнозирования усталости. Одной из классических моделей является так называемая кривая S-N . Эта кривая связывает количество циклов до разрушения (т. е. срок службы), Н , с амплитудой напряжения при одноосной нагрузке. Общая тенденция заключается в том, что увеличение срока службы достигается при уменьшении амплитуды напряжения.

Кривая S-N, одна из классических моделей для прогнозирования усталости. Кривая S-N для материала с пределом выносливости (сплошная линия) и без предела выносливости (штриховая линия).

При многоосевом нагружении направления или места действия внешней нагрузки меняются и, таким образом, деформируют конструкцию в разных направлениях. Это означает, что в каждый момент времени должен оцениваться полный тензор напряжений или деформаций, а не скалярное значение. Это часто лечится методами критических плоскостей, когда исследуется множество плоскостей в космосе в поисках критической, где ожидается начало усталости.

Это часто лечится методами критических плоскостей, когда исследуется множество плоскостей в космосе в поисках критической, где ожидается начало усталости.

При случайном нагружении цикл напряжения не может быть описан одной амплитудой напряжения, поскольку каждый цикл отличается от следующего. Чтобы предсказать усталость, полная история напряжений должна быть преобразована в спектр напряжений, который может быть связан с усталостью на следующем этапе анализа. Алгоритм подсчета Rainflow можно использовать для определения набора амплитуд напряжений с соответствующими средними напряжениями. Правило линейного повреждения Пальмгрена-Майнера является популярным способом прогнозирования усталости при таком наборе различных уровней нагрузки.

График моделирования, показывающий использование алгоритма подсчета Rainflow для прогнозирования распределения циклов стресса. Распределение циклов напряжения в соответствии с алгоритмом подсчета Rainflow.

Случайная нагрузка является обычным явлением при вибрационной усталости, когда конструкции испытывают динамические нагрузки. Поскольку напряжение зависит от частоты возбуждения, оценка усталости может быть выполнена в частотной области с использованием, например, методов спектральной плотности мощности.

В случае некоторых материалов на усталостную долговечность сильно влияет количество микромеханических дефектов. Для этих материалов расположение дефектов оказывает сильное влияние на срок службы компонента. Например, дефект вблизи концентрации напряжений значительно снижает срок службы компонента по сравнению с компонентом с дефектом, находящимся вдали от концентрации напряжений. Вероятностные методы могут использоваться для обработки таких типов приложений.

Когда дело доходит до выбора модели для прогнозирования усталости, общего выбора нет. Применимость каждой модели зависит как от материала, так и от типа загрузки. Однако можно сузить число применимых моделей, просто задав несколько качественных вопросов (как показано в сообщении блога «Какую модель усталости выбрать?»).

Данные об усталости материалов

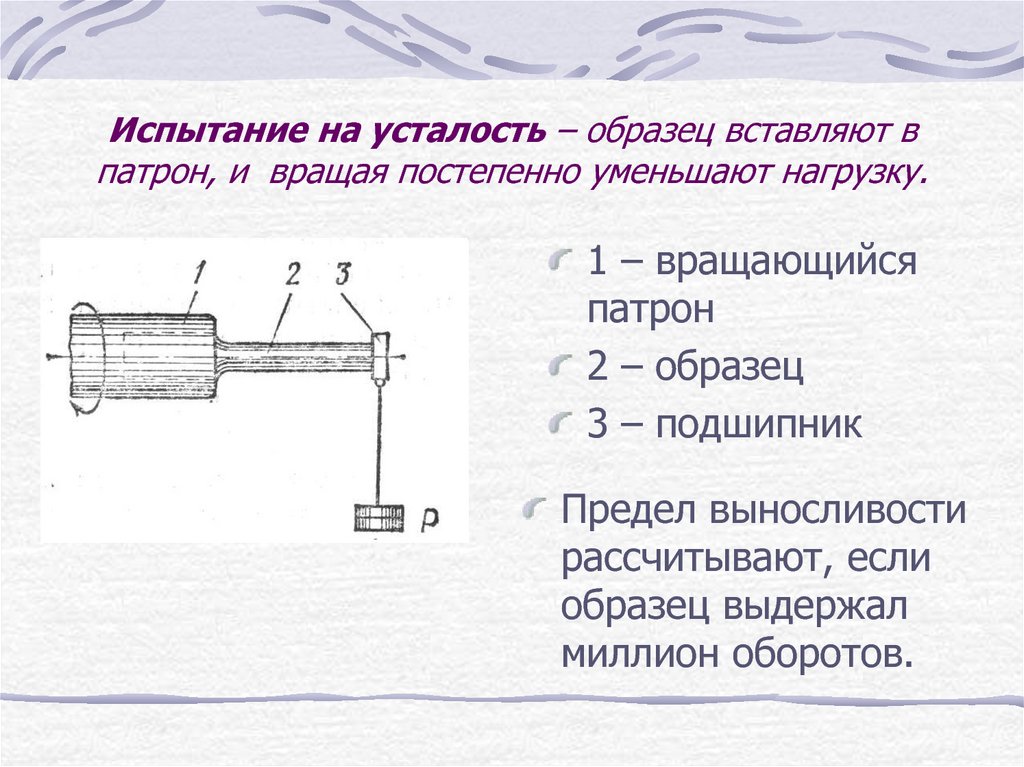

Для оценки усталости требуются как модель усталости, так и данные о материалах. Для каждой модели требуется свой набор параметров материала, которые можно получить в результате испытаний материалов. Испытание на усталость может быть довольно трудоемким процессом, поскольку одно испытание может выполняться в течение многих циклов, прежде чем будет наблюдаться усталость. Например, при многоцикловой усталости образец может выдержать один миллион циклов, прежде чем он выйдет из строя.

Кроме того, влияние микроструктуры на усталостную чувствительность приводит к разбросу результатов испытаний. Это связано с тем, что материалы неоднородны на микромеханическом уровне. Возьмем, к примеру, сплав, в котором есть кристаллизованные зерна, а границы зерен вызывают концентрацию напряжений. В металлической отливке могут даже образовываться поры в процессе затвердевания. Следовательно, в локальном масштабе деформации могут быть намного больше, чем средние макроскопические значения, и могут возникать дислокации внутри кристаллов. Поскольку расположение таких микромеханических неровностей распределено более или менее случайным образом, существует большой разброс в количестве циклов нагрузки, которым может быть подвергнут определенный тип компонента, даже если внешняя нагрузка хорошо определена. Из-за этого необходимо испытать большое количество образцов, прежде чем будут получены надежные данные об усталости.

Поскольку расположение таких микромеханических неровностей распределено более или менее случайным образом, существует большой разброс в количестве циклов нагрузки, которым может быть подвергнут определенный тип компонента, даже если внешняя нагрузка хорошо определена. Из-за этого необходимо испытать большое количество образцов, прежде чем будут получены надежные данные об усталости.

График данных усталостного материала с использованием кривой S-N. Кривая S-N для разных компонентов одного материала. Черные квадраты представляют результаты отдельных тестов и указывают на разброс данных.

При оценке результатов испытаний также важно учитывать статистические эффекты. Вот два примера таких эффектов:

- Если два комплекта стержней разного диаметра испытывают на растяжение с одинаковым номинальным напряжением, больший срок службы оказывается короче. Причина в том, что в большем объеме материала больше риск обнаружить микроскопический дефект определенного размера.

- Если один и тот же тип стержня подвергается испытаниям как на растяжение, так и на изгиб, но с одинаковым пиковым напряжением, то стержень, испытываемый на изгиб, имеет более длительный срок службы. При изгибе только небольшой объем материала подвергается наибольшему напряжению.

Кроме того, на усталостную прочность будут дополнительно влиять такие факторы, как обработка поверхности и условия эксплуатации.

Сочетание всех этих эффектов, а также последствия потенциального отказа необходимо учитывать при преобразовании измеренных данных в допустимые значения для определенной конструкции.

Опубликовано: 15 марта 2016 г.

Последнее изменение: 21 февраля 2017 г.

Усталость материала | Инспекция | Inspectioneering

Усталость представляет собой механизм отказа, который включает растрескивание материалов и структурных компонентов из-за циклического (или флуктуационного) напряжения. В то время как приложенные напряжения могут быть растягивающими, сжимающими или скручивающими, зарождение и распространение трещины связаны с компонентом растяжения. Одним из интригующих факторов, связанных с развитием усталости, является то, что усталостные трещины могут зарождаться и распространяться при напряжениях значительно ниже предела текучести конструкционного материала (обычно считается, что эти напряжения связаны с упругой деформацией, а не с пластической деформацией).0006

В то время как приложенные напряжения могут быть растягивающими, сжимающими или скручивающими, зарождение и распространение трещины связаны с компонентом растяжения. Одним из интригующих факторов, связанных с развитием усталости, является то, что усталостные трещины могут зарождаться и распространяться при напряжениях значительно ниже предела текучести конструкционного материала (обычно считается, что эти напряжения связаны с упругой деформацией, а не с пластической деформацией).0006

Стадия 1: Зарождение трещины — Усталостные трещины почти всегда возникают на свободной поверхности и вблизи концентратора напряжения (например, у основания сварного шва). Начальное развитие усталостной трещины происходит на локальных нарушениях кристаллической структуры металла. Образование и перемещение разрывов фактически упрочняет металл за счет пластической деформации. Это явление называется наклепом. По мере упрочнения металла он теряет способность к пластической деформации в той локализованной области, где проявляются циклические напряжения. Как только металл достигает предела пластической деформации, разрыв превращается в небольшую трещину.

Как только металл достигает предела пластической деформации, разрыв превращается в небольшую трещину.

Стадия 2: Распространение трещины — После образования трещины продолжающиеся циклические напряжения повторяют процесс, медленно увеличивая микротрещину, что становится угрозой целостности конструкции.

Стадия 3: Разрушение — Окончательное разрушение (т. е. катастрофическое разрушение) может быть пластичным или хрупким, в зависимости от материала, толщины, температуры и приложенного напряжения. Усталостные разрушения обычно возникают внезапно. Поверхности сломанного компонента, вызванные усталостью, обычно гладкие и не имеют признаков пластической деформации.

В эксплуатацииНекоторые инженеры посвящают свою карьеру изучению механики усталости, чтобы лучше прогнозировать ожидаемый срок службы компонента. Этим инженерам важно ответить на следующие вопросы:

- Где может образоваться трещина?

- Каков оставшийся срок службы компонента в случае образования трещины?

- Какова прочность компонента с усталостной трещиной? 1

Для увеличения усталостной долговечности металлического компонента можно использовать несколько процессов. Эти процессы направлены на улучшение свойств поверхности компонента. Это включает поверхностное упрочнение с использованием процессов науглероживания или азотирования или дробеструйной обработки поверхности для создания остаточных сжимающих напряжений. Сглаживание и/или полировка также используются для минимизации концентраторов напряжения.

Эти процессы направлены на улучшение свойств поверхности компонента. Это включает поверхностное упрочнение с использованием процессов науглероживания или азотирования или дробеструйной обработки поверхности для создания остаточных сжимающих напряжений. Сглаживание и/или полировка также используются для минимизации концентраторов напряжения.

Существует несколько факторов, влияющих на усталостную прочность, в том числе:

- Диапазон напряжения

- Геометрия компонента

- Свойства материала

- Факторы окружающей среды (например, термические и коррозионные условия)

Усталостные свойства также можно улучшить за счет увеличения толщины компонента. Однако увеличение толщины может привести к тому, что окончательное разрушение будет хрупким, а не пластичным.

Кривая S-N Усталостная прочность и усталостная долговечность — два параметра, используемые для описания усталостного поведения. Испытания, которые показывают взаимосвязь между нагрузкой (S) и количеством циклов до отказа (N), могут быть выполнены на компоненте. Данные представлены на так называемой кривой S-N. Кривая S-N демонстрирует два разных поведения для материалов:

Данные представлены на так называемой кривой S-N. Кривая S-N демонстрирует два разных поведения для материалов:

- кривая, показывающая предел усталости, как показано на рис. 1 и

- кривая, которая не показывает предел усталости, как показано на рис. 2 .

Сплавы железа и титана обычно демонстрируют первые условия, тогда как сплавы цветных металлов обычно демонстрируют вторые условия. Предел выносливости наблюдается на графике в виде горизонтальной линии, как показано на рис.

Рисунок 2. Кривая S-N, показывающая отсутствие предела выносливости Соотношение для последней кривой ( Рисунок 2 ) показывает количество циклов, которое металл может выдержать до разрушения для диапазона приложенных уровней напряжения. В общем, металлы могут выдерживать высокие нагрузки в течение небольшого количества циклов (т.е. малоцикловая усталость) или они могут выдерживать низкие нагрузки в течение большого количества циклов (т. е. многоцикловая усталость) до разрушения.

е. многоцикловая усталость) до разрушения.

Усталостные разрушения бывают разных форм; однако их обычно можно отнести к одной из двух категорий: механическая усталость или термическая усталость.

Механическая усталостьУсталостное повреждение развивается в результате воздействия циклических нагрузок в течение длительного периода времени. Следует отметить, что многие классы компонентов (например, вращающееся оборудование и редукционные клапаны), предназначенные для переменного механического воздействия, обычно не подвержены усталостному разрушению, если только они не повреждены каким-либо другим механизмом (например, ударом постороннего предмета или коррозией). К механической усталости можно отнести следующие виды усталости.

Усталость от вибрации

Усталость от вибрации — это тип механической усталости, вызванный вибрацией оборудования или трубопроводов во время работы. Например, вибрационная усталость может возникнуть в результате эксплуатации оборудования за пределами установленных рабочих окон целостности. Усталостное повреждение, вызванное вибрацией, обычно вызвано плохой конструкцией, отсутствием опоры (или демпферов), чрезмерной опорой или жесткостью. Амплитуда и частота вибрации являются критическими факторами вибрационно-усталостного повреждения, которое приводит к зарождению и распространению трещины.

Например, вибрационная усталость может возникнуть в результате эксплуатации оборудования за пределами установленных рабочих окон целостности. Усталостное повреждение, вызванное вибрацией, обычно вызвано плохой конструкцией, отсутствием опоры (или демпферов), чрезмерной опорой или жесткостью. Амплитуда и частота вибрации являются критическими факторами вибрационно-усталостного повреждения, которое приводит к зарождению и распространению трещины.

Коррозионная усталость

Коррозионная усталость возникает от одновременного действия химического воздействия и механической усталости. Известно, что агрессивные среды разрушают металл. По мере развития коррозии область повреждения служит точкой концентрации напряжений и приводит к зарождению трещины. Тонкие пленки и покрытия наносятся для защиты оборудования от коррозии; однако механическая усталость часто повреждает эти пленки и подвергает оборудование воздействию окружающих условий.

Термическая усталость — это просто отказ, вызванный циклическими изменениями температуры. Этот механизм чаще всего встречается в трубных узлах пламенных нагревателей. Механическая усталость может быть, а может и не быть. В большинстве случаев термическая усталость возникает при пусках и остановах. Внезапные изменения температуры называются тепловым ударом и приводят к немедленному отказу.

Запуски и остановки повышают восприимчивость к термической усталости. Быстрые скорости нагрева и охлаждения также повышают восприимчивость. Одно эмпирическое правило указывает на то, что термическая усталость может развиться, если температурный перепад между рабочей температурой превышает 200 ° F и отключением.

Меры по снижению термической усталости

Традиционная практика заключается в минимизации риска термической усталости за счет надлежащего проектирования и эксплуатации, чтобы свести к минимуму термические напряжения и термоциклирование.

Погибло около 55 человек, в том числе и известный исследователь Жюль-Сезар Дюмон-Дюрвиль со своей семьёй. Одна из крупнейших железнодорожных катастроф XIX века. Последующее расследование показало всю важность исследований усталости материалов от постоянных циклических нагрузок.

Погибло около 55 человек, в том числе и известный исследователь Жюль-Сезар Дюмон-Дюрвиль со своей семьёй. Одна из крупнейших железнодорожных катастроф XIX века. Последующее расследование показало всю важность исследований усталости материалов от постоянных циклических нагрузок. Статья Выносливость (в сопротивлении материалов)

Статья Выносливость (в сопротивлении материалов)